現場のノウハウ

自作は様々なノウハウの集まりです。ちょっとしたアイデアや工夫がリグ作りを便利で、楽しいものにします。このページでは私のノウハウを紹介しましょう。

配線編

◆部品の足は短く切る(2000/11/1)

部品を半田付けする時は抵抗やコンデンサの足をニッパーで切りますが、この時は短く切りましょう。高周波的にも短い方が有利ですし、見た目にも美しいです。もったいないからと足を長く切ったものはヒョロヒョロとして、高周波的にも美的にも良くないですね。

◆数字の面が見えるように半田付けする(2000/11/2)

部品を半田付けする時は、後からでも型番や数値がチェックできるよう、取り付ける向きに気を配ります。カラーコードの抵抗はどの向きからでも見えますが、セラミックコンデンサなどは裏向きに取り付けると後からの確認ができませんから気を付けるましょう。

◆細いビニール線被覆の剥き方(2001/3/11)

ビニール被覆を剥こうとしてもニッパーの穴さえすり抜けてしまうような細いビニール線は、ラジオペンチではさんだあとニッパーの先の方でビニールの部分を掴み、テコの原理で握りの部分を倒せばビニールの被覆をむく事ができます。この時は中の銅線をはさまないようにします。

◆配線は色分けすると点検に便利(2000/12/2)

トランシーバの配線をする時、色分けすると便利です。私の場合共通部分は黄色、送信系は青、受信系は赤に分けています、そうすることで後からのチェックが容易になります。

◆半田ごて先の掃除(2004/03/14)

半田付けを続けていると半田屑がこて先に残るため、時々こて先の掃除が必要です。100円ショップで売っているステンレスたわしは直径4cm程度のものが8個入っており、これを適当な器に入れ、こて先を時々擦ってみると、中々具合良く掃除することが出来るようになりました。

部品編

◆曲がった線材の伸ばし方(2001/4/23)

曲がった線材を伸ばそうとしても中々滑らかにはなりません。そんな時は柱に打ち付けた釘やフックに線材を引っかけ、それぞれの端を左右の手でつかみ、片方ずつ引っ張りながらしごくと、くせの付いていた線材の細かい凸凹をならすことができます。

◆空心コイルを巻く時の芯(2000/11/9)

空心コイルを巻くには芯になるものが必要です。手近なもの(例えば色鉛筆など)の直径を計りメモっておくと便利です。私の場合はドリルの柄の部分を利用します。1.5mm~10mmまで各種揃えてあり直径も判っているのでなかなか便利です。

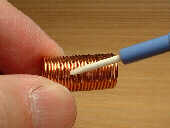

◆コイルの巻数を数える(2001/3/26)

空芯コイルの巻き数を調べる時、細い線の場合に目で数えるのは大変です。そんな時は先の尖ったもの(鉛筆の芯、爪楊枝、ピンセットの先等)をあて、コイルの長手方向にずらしていけば、指にカチカチという感触があり、その数を数えればコイルの巻き数が分かります。

◆電源プラグの保護(2004/10/3)

電源プラグの先端をそのまま空気中にさらしておくと、表面に白い膜が発生し接触が悪くなります。また通電したままにしておくと金属物に触れた場合はショートにもつながります。ここでは熱収縮チューブを利用した絶縁キャップの作り方を紹介します。

◆BNCコネクタの保護(2015/10/16)

リグとか測定器の入出力端子として良く使われるBNCコネクタですが、長期間端子をむき出しにしているとホコリが溜まったりツヤがなくなったりで接触が悪くなる感じがします。何かキャップのようなものはないかと探してみると、ホームセンターでφ9配管用キャップ(6個189円)というのを見つけました。やわらかい軟質塩化ビニール製で黒色と透明の2種類があります。長さは15mmですが余る場合か口元を数mm切ってください。画像はFT817の正面パネルにあるBNCコネクタに被せたところです。㈱モリギン製 スーパービバホーム伊丹店で購入。

◆バリコンの軸を延長する(2005/03/13)

バリコンなどの軸を延長するには写真右のような延長金具を使います。しかし、あと5mmなどのように僅かに伸ばしたい場合には、スペーサを使うと便利です。写真左上は外径6mm、長さ5mm,のスペーサを2.6mmの皿ビスで固定した例です。スペーサの面取りした部分に皿ビスを当てることで、自動的に芯出しができます。バリコンの軸はラジオペンチなどで固定し、皿ビスをねじ込みましょう。長期的な使用でネジの緩みが気になる場合は、ねじ込み部に瞬間接着剤を流し込んでおけば大丈夫でしょう。

◆ラジケータの針を塗装する(2006/02/04)

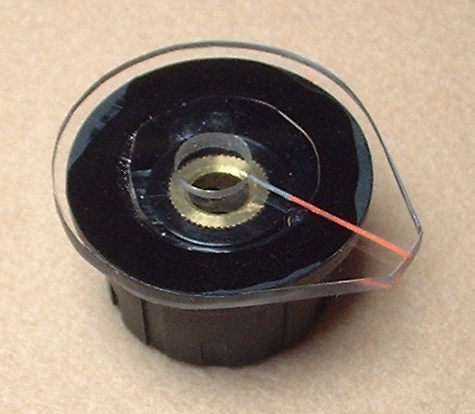

◆ダイヤルの指針(2006/02/11)

チューニングのツマミに2mmのアクリル板で指針を作ってみました。アクリル板から糸鋸で大まかに切り取った後、ヤスリで整形します。針の部分はケガいた溝に朱色の蛍光塗料をしみこませ、ツマミに接着剤で固定すれば出来上がり。トランシーバに取り付けると無線機らしさが強調されます。

◆目盛り付きボリューム(2008/03/22)

回路実験で最適な抵抗値を求めたいときは、ボリュームとか半固定抵抗を使って値を決め、その後テスターで抵抗値を調べ、固定抵抗に置き換えます。しかし画像のような目盛り付きボリュームを作っておくと、抵抗値が直読できるため中々便利な道具になります。目盛りは1mm厚の塩ビを直径24mmの円形に切り出し、取り付け穴を開け固定します。その後テスターで抵抗値を調べながら、マジックインキで目盛りを書き込めばおしまい。ボリュームはΦ16の物を使いましたが、10k、100k、500kΩなどいくつか作っておくと便利です。ただし電流を流しすぎないよう注意しましょう。

◆実験用リード線(2008/03/22)

回路実験をするとき、部品を簡単につなぐためのリード線があると便利です。10cm程度のリード線の両端にミノムシクリップをつけたものや、IC用のクリップ、同軸コネクタなど。あるいはシールド線、同軸などを使い、色々な種類の物を作っておきましょう。

◆バーアンテナの固定方法(2015/3/20)

①内径8mmの塩ビ(ABS?)パイプを6mm幅で切り出す。②2.5mmの下穴を開けてからM3のタップを切る。③MSのビスをねじ込みバーアンテナの下面をプリント基板から10mmほど離してネジを固定する。

加工編

◆お盆を使ってゴミを散らかさないようにする(2010/06/05)

穴明け加工、ヤスリがけ、半田付け、そして組み立てと、製作の過程では様々なゴミが出てきます。これを部屋に散らかさないようにするためには、ゴミが出た時に手元に集めてしまうのが一番。そんな時はお盆を使うとゴミが散らばらなくて便利です。

100円ショップで買ったステンレストレー(幅290×長さ390×深さ15mm)

100円ショップで買ったステンレストレー(幅290×長さ390×深さ15mm)

◆油を使って切粉のはけを良くする(2000/11/12)

90度の皿もみ加工をするには皿もみ用のドリルかセンターフライスを使いますが、アルミは鉄に比べると粘りが強く、切粉が溝につまり工具の切れ味が悪くなります。そんな時は工具の先にミシン油を少量つけておくと切粉が溝につまらず工具の切れ味が長持ちします。

(上)センターフライス (下)皿もみ用ドリル

(上)センターフライス (下)皿もみ用ドリル

◆間違って穴を明けた場合の補修方法(2001/4/8)

アルミ板に間違えて穴を明けた場合、3mm程度の穴ならば大きめの半田ごてでその穴に半田を溶かし込み、固まってから表面を細かいヤスリで仕上げます。色も良く似ているので余り気になりませんが、塗装をすれば全く見分けはつかなくなります。ただし半田はアルミ板の凸凹に入り込んでいるだけなので、衝撃があれば外れることがあります。

3mmの穴 半田を流す 穴が塞がる ヤスリでならす 出来上がり

◆アルミ板用ドリル(2004/8/29)

アルミ板は鉄に比べて粘りがあり、ドリルで穴あけしても反対面にバリ(カエリ)が出るため、それを面取りしますが、アルミ板用のドリルを使うとバリが少なく、ほとんど面取りする必要がありません。実際に使ってみると、鉄工用ドリルは板を突き破って抜ける感じなのに対し、アルミ用ドリルは丸い蓋が外れる感じでドリルが抜けます。

(左)鉄工用ドリル (右)アルミ用ドリル (左)鉄工用ドリルの穴 (右)アルミ用ドリルの穴

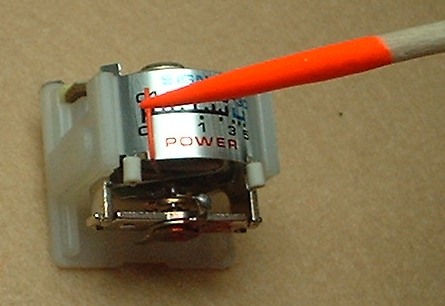

◆半田ごてスイッチの切り忘れ防止(2017/3/24)

半田ごてのスイッチ切り忘れは火災の原因にもなるため以下のような3段構えの対策をしています。

(左)半田ごて専用スイッチ(赤いランプ点灯) (右)ゼンマイ式タイマーと電源ON表示用の黄色ランプ(LED点滅)

◆基板の安定化(2010/01/30)

プリント基板へ部品を取り付け半田付けをするとき、あらかじめ四隅にビスを立てておくことで、部品に凸凹があってもプリント基板がガタつかず、取り付けや半田付けが容易になります。下の画像はM2×20mmのビスを長さ3mmのスペーサをはさんでプリント基板の四隅にナットで固定したもので、表面・裏面のどちらに向けても基板が安定し作業がしやすくなります。

◆自在保持具(2011/02/21)

ツールクリッパーはカニの爪のような姿で部品を自在に保持するもので、両手が塞がっている時や熱いものをつかむ時には便利です。BNCコネクタの接続ピンを半田付けするとき、どうやって保持するかで困っていましたが、これを使えば楽に出来るようになりました。

BNC部品の取り外し(2014/2/15)

プリント基板に取り付けた部品を外す工具です。長さ50mm線径1.2mmのゼムピンを延ばして適当な長さに切り、先端から3mmほどのところをL型に曲げ、ヤスリで尖らせました。使用法は工具の先端を部品の足に引っ掛け、裏側の半田を溶かしてから部品を引き上げれば外すことが出来ます。

◆7Kコイルの抜けたコアを引き上げる(2014/2/22)

ゼムピンで作る工具の第2段ですが、平ラグ板に7Kコイルを取り付けコアを調整していると、コアが底側に抜けてしまい引き上げるのに苦労することがあります。ゼムピンの先端を10mmほど曲げてから先端をガスコンロの火であぶりハンマーでたたいて平たくし、ヤスリで整形して画像のようなものを作りました。抜けてしまったコアの下にゼムピンの先端を入れ、上側に引き上げながらコアを回すことでボビンの中に入れることが出来ます。

調整編

◆部品を冷やす(2001/7/22)

回路の動作がおかしい時、部品を冷やしてみると見当がつく場合があります。そんな時はパソコンの掃除用に使うダスタースプレーをひっくり返して部品にスプレーすると、液の蒸発により急激に冷やすことが出来ます。また同調回路のコンデンサを交換しながら調整する場合など、部品を早く室温なみに下げたい時は電池式の扇風機(@200位)を利用しています。

ダスタースプレー 電池式扇風機

その他

◆リモコンの動作確認(2004/08/08)

猛暑続きの最中にエアコンが急に動作不良となりました。エアコン本体の応急スイッチで電源を入れると、リモコンからの電源入/切ができないだけで、他の機能はちゃんと動作することは判りました。そんな現象をメーカーに伝えると、リモコンの不良で、それを携帯電話で確認する方法があると教えてくれました。携帯をカメラモードにしてリモコンのボタンを押すと発信部が光るとのことで、早速試してみると確かに光りました。目には見えない赤外線を携帯のレンズは捕らえているのです。

◆LEDライトにレジ袋を被せて光を拡散(2011/03/17)

震災関連番組で紹介されたアイデアです。LEDライトは光の指向性が強く、特定の場所は明るくなるもののローソクのように全体を照らすものではありません。しかしスーパーのレジ袋を被せれば半透明の白い袋が光を拡散して周りを照らすことが出来るというものです。試しにやってみましたが白色LEDの鋭い光がマイルドになった感じがしました。

<完了>