50MHzSSBハンディトランシーバーの製作(50H2)

◆はじめに(2018/12/7)

以前作った144H4機がコンパクトで移動使いに便利だったこともあり、同じサイズとデザインで50MHz機を作ってみようと思います。また今回の製作に先駆けて50MHzベースローディング短縮ホイップも作っており、2つを組み合わせてどの程度飛ぶかも確認してみましょう。

参考:144H4機

参考:144H4機

◆特徴(2018/12/7)

- 充電池内蔵のコンパクトな50MHzSSBトランシーバーでアンテナとマイクを接続すれば即運用できる。

- ボリューム(回転角300度)による主同調でバンドをスピーディーにワッチ。副同調で微調整ができる。

- 充電池の電圧が6V以下になるとLEDが点灯し充電のタイミングを知らせてくれる。

- VXOとクリスタルフィルタの水晶は市販の安いものを使用。

- ツマミやコネクタ類は全て正面パネルに集約。

- スピーカーは入手できる範囲で薄型のφ50を採用し、リグを立てて使うとき手前側に来るように配置。

- ケースはアルミ板で自作。

◆仕様(2018/12/7)

- 周波数 : 50.140〜50.300MHz

- 送信出力 : 300mW

- 終段 : 2SC2055

- 受信部 : 高1中2シングルスーパ

- 中間周波数 : 14.318MHz

- サイズ : 幅111×高42×奥行100mm (突起部を含まず)

- 電源電圧 : 7.2V(動作電圧 6〜8V)

- 充電池 : 単4エネループ(750mAH)6本

- 消費電流 : 最大200mA(300mW出力時)、最小30mA(受信無信号時)

- 質量 : 430g

試作編

◆回路実験(2018/12/7)

以前作った縦型トランシーバーのケースが残っていたのでこれを使うことにし、20Pの平ラグ板4枚に回路を組んで回路実験を進めます。これまでに何度も組んだ回路なので手慣れてきてはいますが、50MHzのバラモジにNE612ANを使うことは初めてなので、この部分は楽しみです。また私が所持するテクトロのTBS1052Bは帯域幅が50MHzのため、波形観測ができるのも楽しみです。

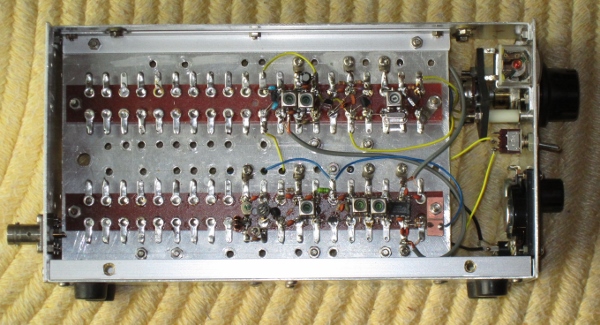

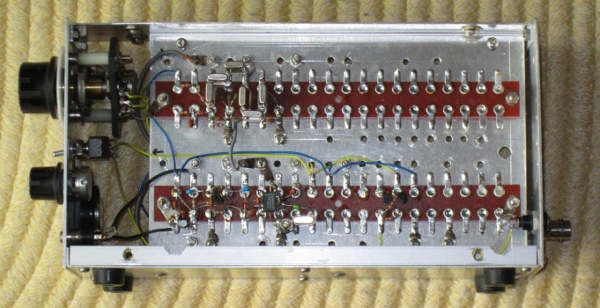

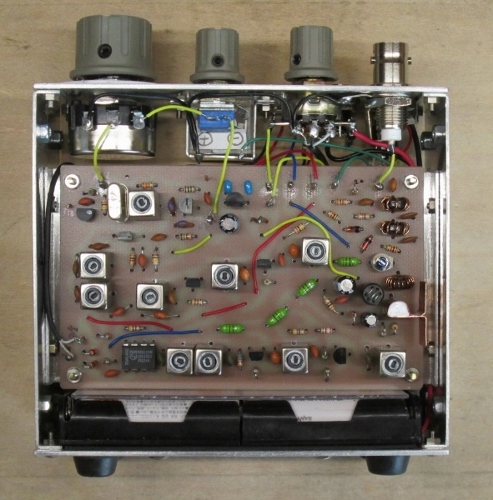

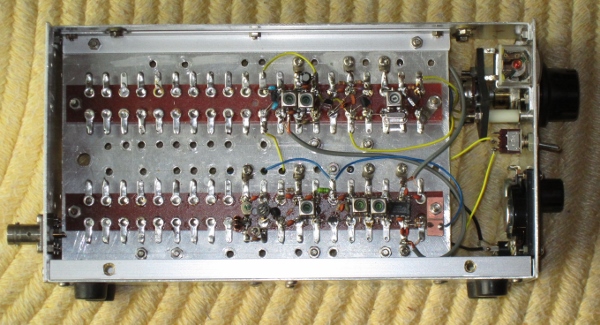

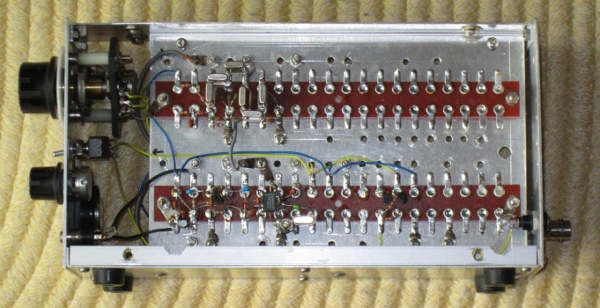

試作機のトランスバータ部(製作途中)

試作機のトランスバータ部(製作途中)

試作機のSSBジェネレータ部(製作途中)

試作機のSSBジェネレータ部(製作途中)

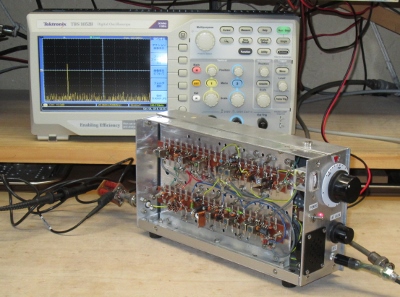

◆試作機の特性測定(2018/12/14)

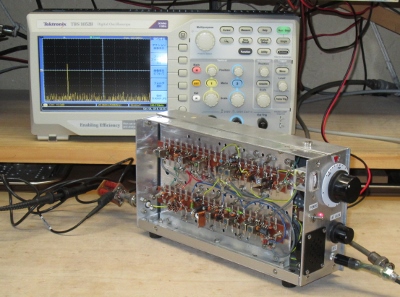

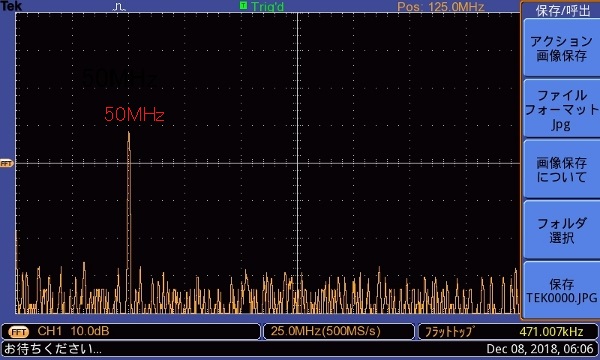

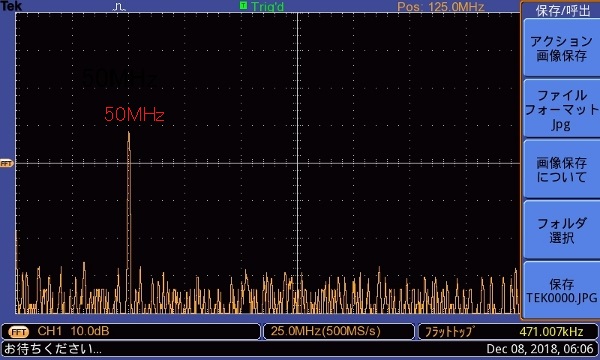

試作機の配線と調整を終え出力波形をFFTで確認しましたが、目立つような高調波は観測されませんでした。50MHzのトランシーバーでモニタしてみても素直な変調に聞こえます。

FFTにて特性を測定中

FFTにて特性を測定中

FFT画面の様子

FFT画面の様子

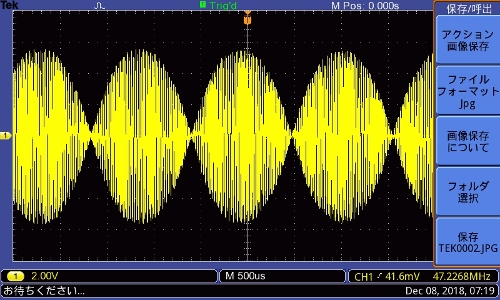

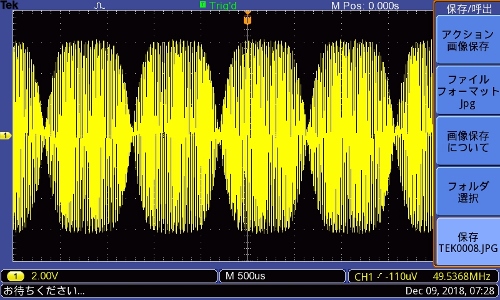

◆ツートーンジェネレータによる計測(2018/12/14)

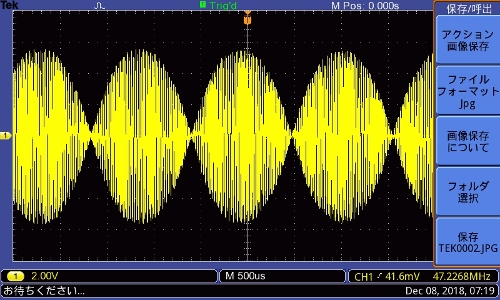

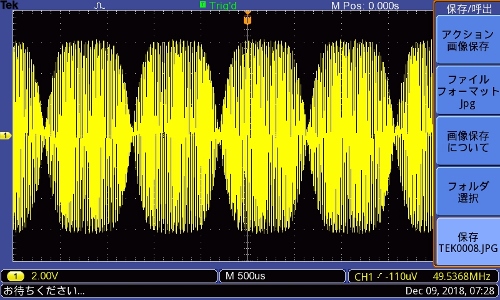

- マイク端子にツートーンジェネレータをつなぎ波形を見てみました。

- 波形が交差する部分はX字になっておりクロスオーバー歪(増幅素子の低出力域における非直線性歪)は無いようです。

- マイク端子の入力を増やすと波形の頂点が丸みを帯び始め、さらに増やすと平坦になってくるため飽和してきていることが分かります。

- 飽和すると変調波には無い不要成分が発生し、出力周波数の前後数10kHzに渡ってシャリシャリという音(スプラッタ)が出て他局の通信に迷惑を掛けるので注意しましょう。

(左)正常な波形 (右)頂点が平坦になってきた飽和波形

◆各部の電圧測定と記録(2018/12/14)

電源電圧を7.2Vに設定して送受切り替えたときの電圧や、送信部においては出力300mW時における各部の高周波電圧を測定し回路図に記録しておくと、実機を組んで調整するときの参考になります。

部品編

◆単4充電池(2019/1/11)

パナソニックのエネループというニッケル水素充電池の単4型6本を使います。元はSANYOの商品で以下の特徴があります。

- 自然放電が少なく10年後でも残容量70%

- スタンダードモデルの繰り返し使用回数は約2100回

- 継ぎ足し充電ができる

- 低温に強い

以前、真冬の時期に屋外で運用したところ急激に電圧が下がって運用ができなくなったことがありました。ところが帰宅して室内に置くと電圧が回復したという経験があり、以来「低音に強い」という条件が必須になりました。

単4エネループ スタンダードモデル

単4エネループ スタンダードモデル

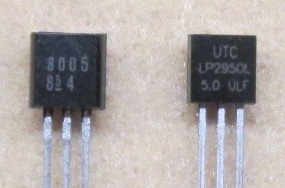

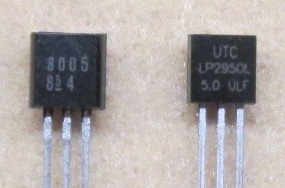

◆三端子レギュレータ(2019/1/11)

VXOの電圧安定化のために5Vの三端子レギュレータを使いますが、ここでは電圧降下の少ないAN8005を使います。一般的な78L0*は電圧降下が1.5Vですが、AN800*は0.5Vであり、電源電圧の低いリグにはこのタイプが有効です。また秋月ではユニソニック(UTC)というメーカーの低損失タイプを扱っており、同様に使えます。

(左)AN8005 (右)UTC LP2950L−5.0

(左)AN8005 (右)UTC LP2950L−5.0

◆7Kコイル(2019/1/11)

- サトー電気で購入した10個700円の中国製で、ボビン、ケース、コア(芯、キャップ)がセットになった手巻き用のものです。

- コアの特性を調べたところ50MHzまではFCZコイルと比較して遜色なく使えることが分かりました。

- これに0.1のウレタン線を巻いてコイルを作ります。VXOコイルは0.05のウレタン線を巻きました。

- 一番下の溝に2次コイルを巻き、その上に1次コイルを重ねて巻きます。

- T7のみ2次コイルを巻いた隣の溝に1次コイルを巻きました。これは結合度を下げて負荷が重い時に同調点が分かりにくくなることを防ぐためです。また1次コイルはセンタタップを取り動作の安定化を狙います。

- コアはフェライトの黒色ですが、他のものと区別するため白色のマーカーで着色しています。

- ケースの側面に巻き数を書いておくと後々便利です。

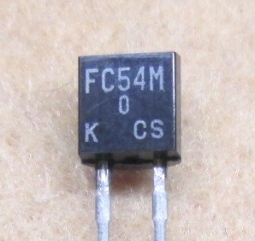

◆バリキャップ(2019/1/18)

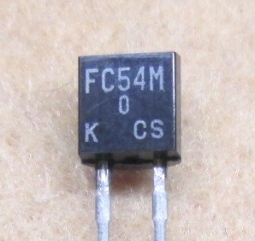

- VXOに使うバリコンは一般的に30PFほどのものを使いますが、これをバリキャップに置き換えると 0Vで20PF前後、電圧をかけて数PF程度のものが都合よく、ここでは富士通のFC54Mを使いました。

- FC54Mはイーエレにて@90で買うことができますが、在庫がなくなったり再入荷したりと変動していますので、HPを時々チェックするか在庫が無い場合は店長さん頼んでおくと良いでしょう。

- FM用のポリバリが入手しづらくなってから代替品を探しこの型番に行き着きました。これまでにもVXOだけでなくVFOにも使った実績があり、電源を三端子レギュレータで安定化させれば問題なく使えます。

富士通のバリキャップ FC54M

富士通のバリキャップ FC54M

◆バラモジ用のNE612AN(2019/1/18)

NE612(SA612等)は値段も様々で20年ほど前は共立電子で500円しており、気楽に使えるものではありませんでした。現在でも1Kほどの値段をつけている店もありますが、私はイーエレにて320円で購入しました。外付け部品が少ないのでバラモジ部は簡素化でき、また使わない2、7ピンはパスコンでグランドに落としてバランスが崩れないようにします。

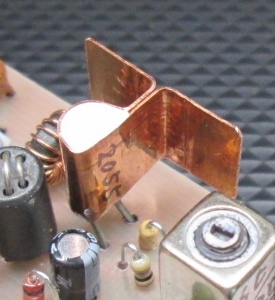

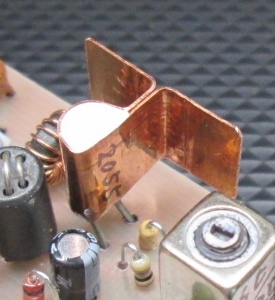

◆終段の石と放熱器(2019/1/18)

終段は三菱の低電圧(7.2V)に対応した2SC2055(175MHz 0.25W)という石を使います。SSBの0.3Wではそれほど熱くはなりませんが、念のため放熱器を付けました。0.3mmの銅板を幅9×長さ40mmほどに切り、画像のような形にラジオペンチで折り曲げ、T型の合わせ部は半田付けして広がらないようにしました。熱伝導性が良くなるよう穴部にシリコンペーストをつまようじで塗り、2SC2055に被せます。放熱器に石の型番を書いておくと何を使っているかが分かり便利です。

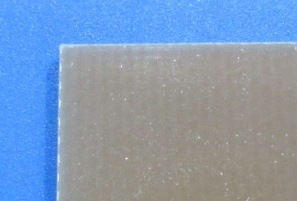

◆プリント基板(2019/1/18)

ガラエポ基板は150×100×1.6mmで400〜500円しますが、秋月では150×100×1mmのものが10枚1500円なので、これを使うことにしました。ただ150mmの部分が1mm足らずの149mmだったので、フルサイズで使うときは事前に長さを確認しておくことが必要です。

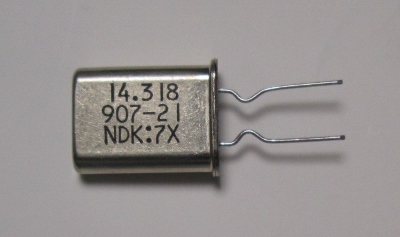

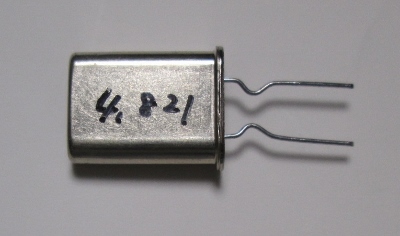

◆水晶フィルタ(2019/1/18)

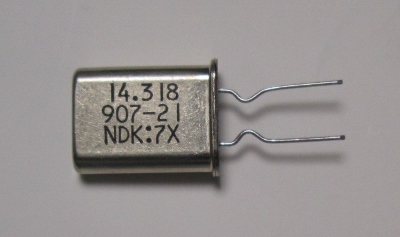

- 使用した水晶HC49Uの端子間容量を測定すると3.0PFでした。

- ラダー型フィルタの計算式に当てはめ、帯域を2.4kHzとすると同調コンデンサは48.4PF、インピーダンスは230Ωという結果になりました。

- フィルタを組む水晶は帯域の1/10以内に入るものが望ましく、1つ1つ発振周波数を測定してその結果を水晶の裏面に記入し、240Hz以内に入るものを6個選びます。

(左)14.318MHz水晶 (右)ケースの裏面に発振周波数を記入しておく

◆電池ケース(2019/1/25)

- 電源として単4サイズの充電池を6本使いますが、6本用の電池ホルダが入手できないため3本用のホルダを2個つなぐことにします。

- 全長52mmのホルダを4mmカットし裏側にある黒色の線をつなぎ、絶縁のため1mm厚のゴムシートを挟んで後部パネルに2.6mmの皿ビスで固定しました。

- 背面パネルの厚みが1mmでは電池ホルダのバネの力で反り電池が外れやすくなるため1.5mm厚にしました。

- 電池を背面パネルに取り付けることで重心が下るため、リグを置いたときの安定感が増します。

(左)単4×3電池ケース (右)端を4mm切って裏側の線をつなぐ

間に絶縁用の1mm厚ゴムシートを挟んで背面パネルに固定

◆スピーカー(2019/2/1)

- スピーカーは限られたスペースの中で、できるだけ口径の大きい効率の良いものを使いたいのが人情です。

- ここでは共立電子で買った外径φ50、口径φ45、厚み5mmのもの(@270)を使いました。

- スチールの物差しに磁力で貼り付け、トランシーバー内部の部品と干渉しない位置を探り、その位置を記録します。

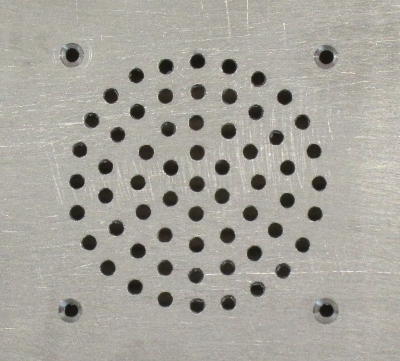

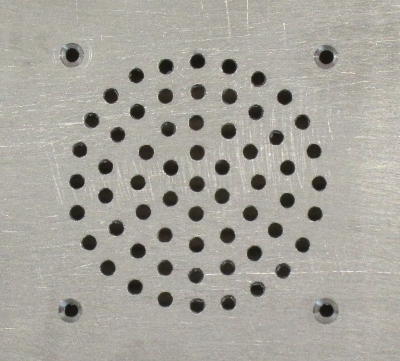

- スピーカーの穴形状はFT817を参考に、60°を基本として規則的で均等になるようにします。

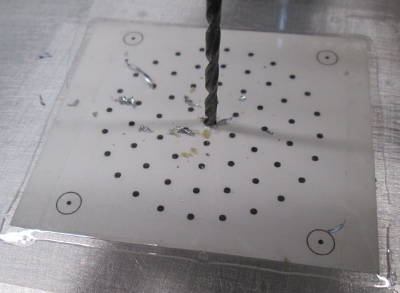

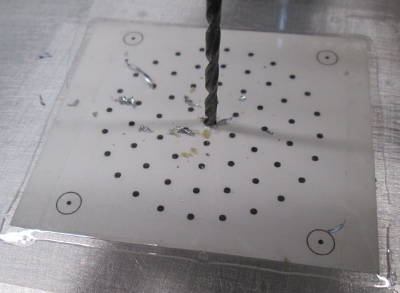

- CADで書いた穴形状のプリントしたものを両面テープで貼り付け、穴位置にφ2.2のドリルで穴あけしました。

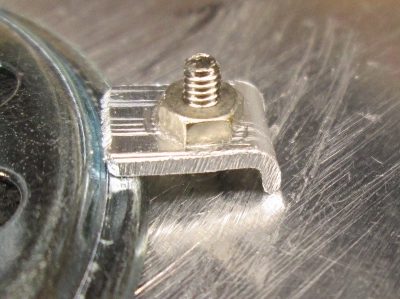

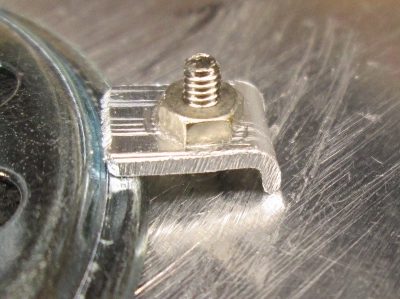

- スピーカーの固定は1mmのアルミ板を使ってL型の金具を作り、2mmの丸皿ビスを使い4か所で固定します。

(左)使用したスピーカー (右)取り付け位置を探る

(左)穴あけ (右)穴形状

固定金具

固定金具

回路編

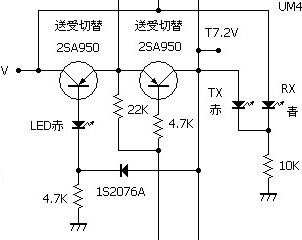

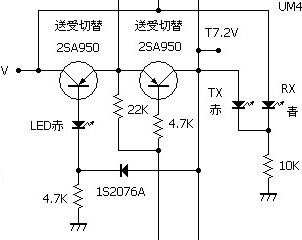

◆送受切り替え回路(2019/2/15)

2SA950を2個使った無接点の回路で、電圧降下が少なく低電圧の場合は有効です。詳しくはこのページをご覧ください。

◆電池電圧降下検出部(2019/2/15)

ニッケル水素充電池は1.2Vが基準電圧ですが、充電のタイミングは0.9〜1Vであり6本であれば5.4〜6Vの時です。したがって電源電圧が6Vになった時、LEDが光るように5KBの半固定抵抗を設定しています。LEDは消費電流が少ない高輝度の赤色を使い電圧降下を検出して点灯します。

設計編

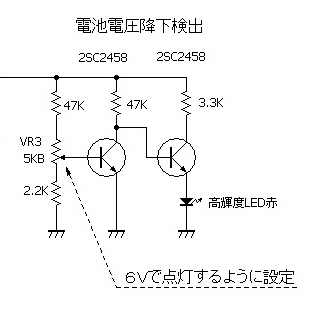

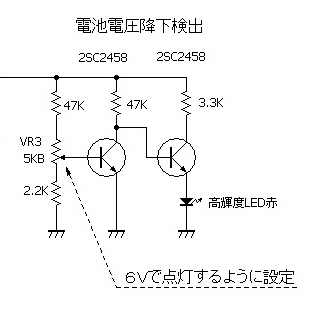

◆基板の設計(2018/12/21)

- 試作機の回路を100×60mmサイズの基板2枚に分け、AR−CADという無料のアプリで設計しました。

- 部品の1つ1つを図形として描き、グループ化して1つの塊として扱えるようにしておきます。

- 配線部分は幅1mmの直線を使い、青(送信部)、マゼンタ(受信部)、黄色(共通部)、緑(AGC部)、銀色(グランド部)のように色分けしました。

- ジャンパ線は幅0.5mmの点線で表現します。

- 部品が密集しないよう全体のバランスを取りながら何度も描き直しました。

- 電源部分はジャンパ線を多用し、グランド同士がつながるようにして面積が増えるようにします。

- 設計が終わったら回路図と基板図をプリントし、赤鉛筆で塗りつぶしながら間違いが無いかをチェックします。

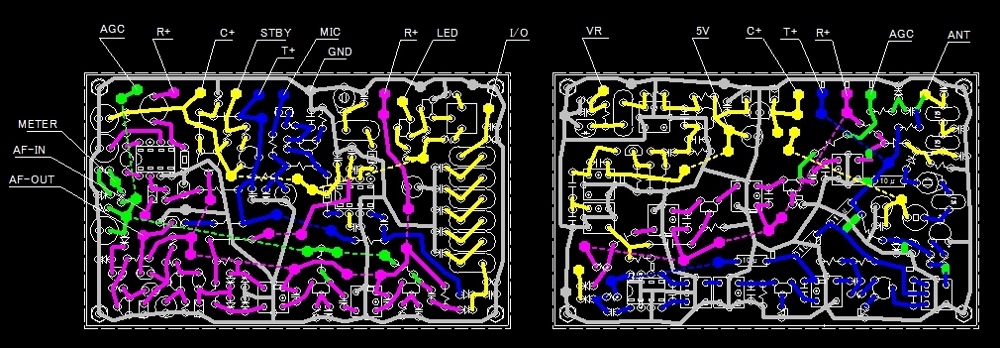

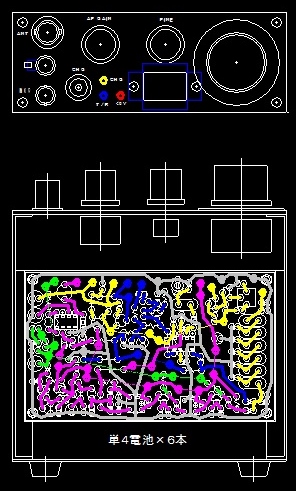

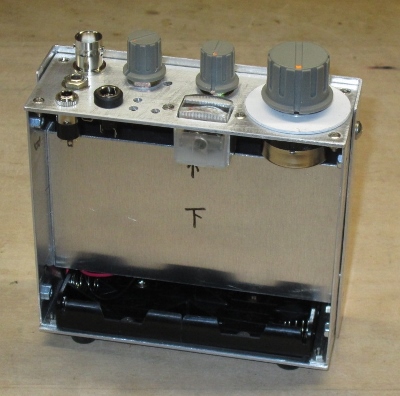

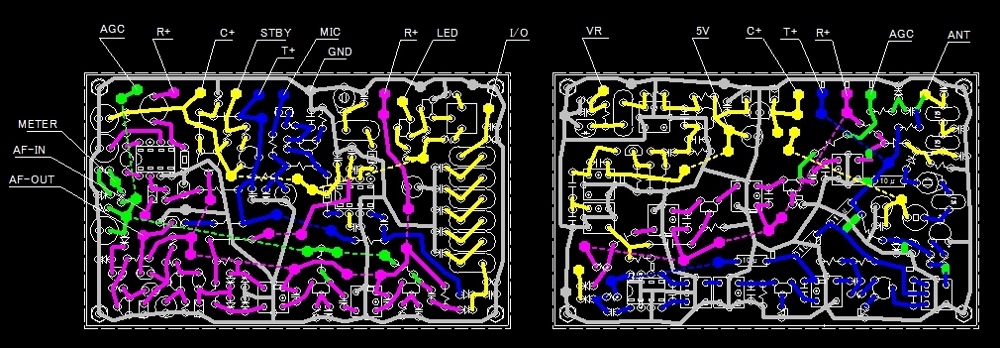

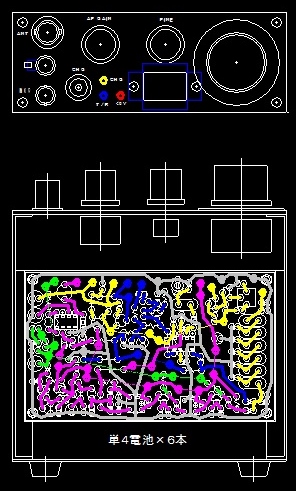

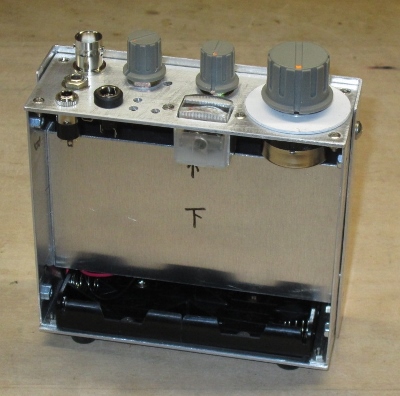

◆ケースのデザイン(2018/12/21)

- サイズは幅112×高さ100×奥行42mmで、144H4機のデザインを踏襲します。

- リグを立てて使うことを前提とし、Sメータやスピーカーは手前に配置し、ツマミやコネクタ類は正面パネルに集約しています。

- 電池はケースの下部に置きます。

- ケースの中央をアルミ板で仕切り、その表裏に2枚の基板を取り付けます。

(左)設計図 (右)参考:144H4機の内部

製作編

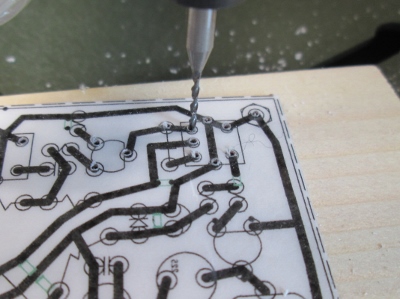

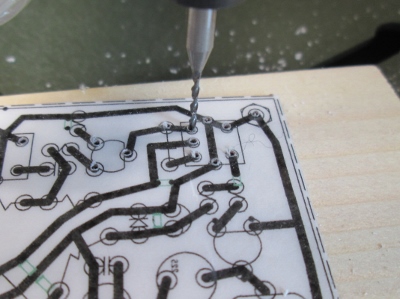

◆基板の穴あけ(2018/12/28)

- CADで作った基板のパターンをミラーリングして裏返し、プリントします。

- プリントした紙の表裏に透明テープ(幅50mm)を貼り、基板のサイズに切り出し、両面テープで基板の銅箔面に貼ります。

- 部品が取りつく位置に、貼り付けた紙の上からφ1のドリルで穴あけをします。

- M2のビスが取りつく位置はφ2.2、7Kコイルのケースが取りつく箇所はφ1.2に、別のドリルを使って穴径を拡大します。

- 穴あけモレが無いかを確認してから、基板のパターン図をはがします。

- 銅箔面をスチールタワシなどを使って表面のバリを取り除き、指でさわってひっかかりが無いかを確認します。

- 銅箔面を水洗して汚れを落とし、シンナーで油分を取り除きます。

基板の穴あけ

基板の穴あけ

◆パターン書き(2018/12/28)

- 穴あけしてから外したパターン図を見ながら、細いマジックインキを使って銅箔面にパターンを書いて行きます。

- グランド面ができるだけ広くなるようにし、またグランド同士がつながるようにパターンを書き進めます。

- 乾いたら数度塗り重ね、マジックインキを塗った箇所は銅箔の色が見えない程度まで黒くなるようにします。

パターンミスの箇所は画像を修正しています

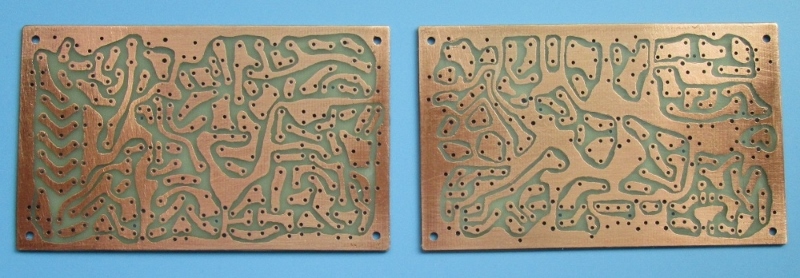

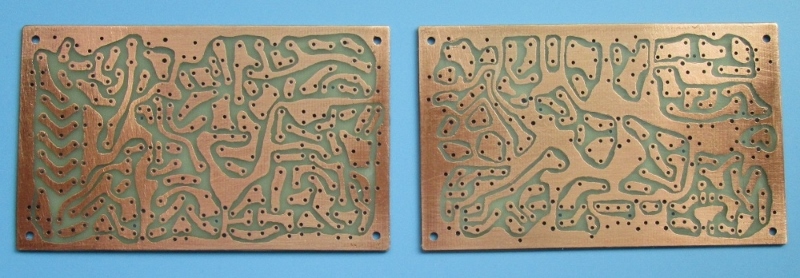

◆基板のエッチングと修正(2019/1/4)

- 基板のエッチング方法は別ページをご覧ください。

- 注意してパターンを書いたつもりでも間違いはあります。そんな時は銅箔のランド面をカッターで切ったり、リード線の切れ端でランドをつないだりして修正を行います。

エッチングした基板

エッチングした基板

赤丸部分が修正箇所

赤丸部分が修正箇所

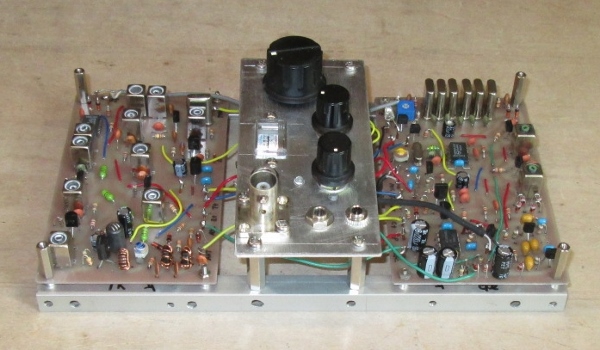

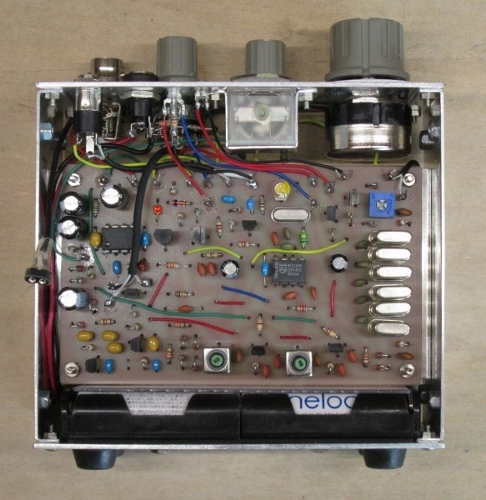

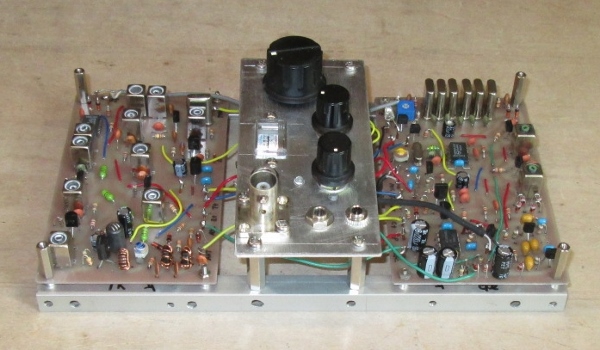

◆部品取り付けと動作確認(2019/1/11)

50h2機は基板をケースに取り付けると銅箔面が隠れてしまうため部品の交換ができません。そのため画像のような試験台を作って銅箔面が見えるようにすることで、部品交換が容易になります。

- 基板のエッチングが終わり、部品取り付けを進め、試験台に乗せ、まずは受信部の動作確認と調整を進めます。丁度ニューイヤーパーティーをやっていたので、多数の交信を受信でき、ありがたかったです。

- 受信部を終えたら送信部の部品取り付けを進めます。周波数変換部、増幅部、励振増幅部、終段増幅部と段階的に部品取り付けを進め、その都度動作確認を行います。

- 動作が不安定な箇所とか、増幅度が不足している箇所などは抵抗値やコンデンサの値を変更して調整します。

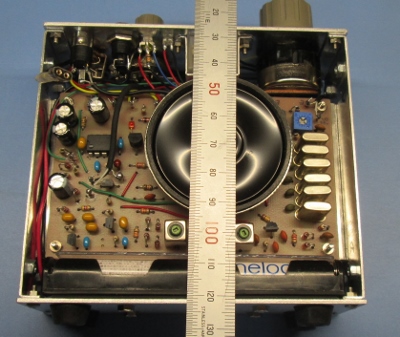

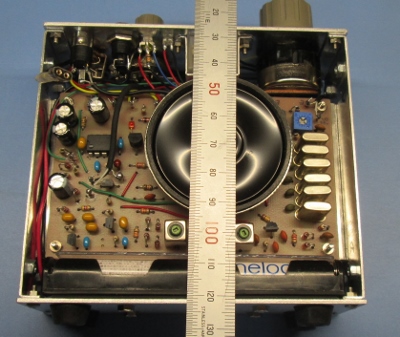

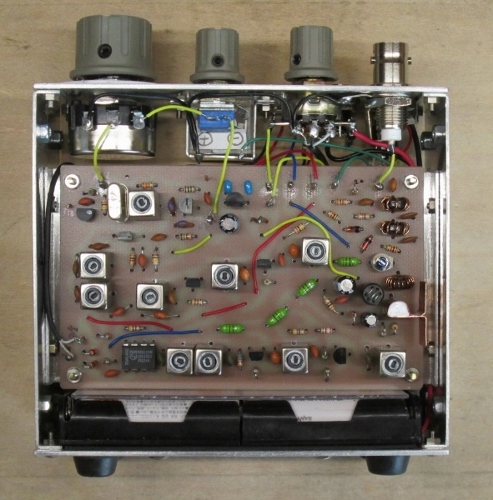

部品取り付けを終え試験台に乗せた基板

部品取り付けを終え試験台に乗せた基板

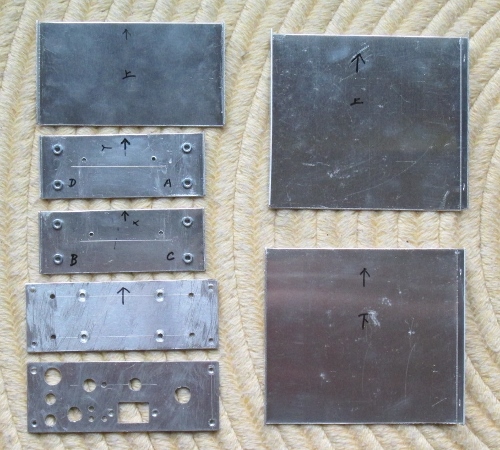

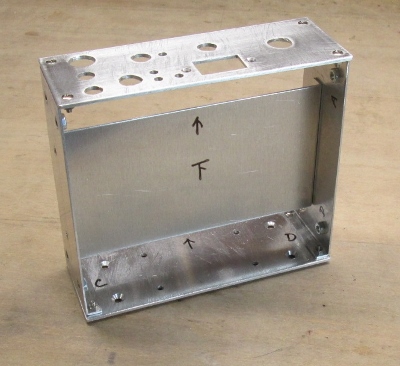

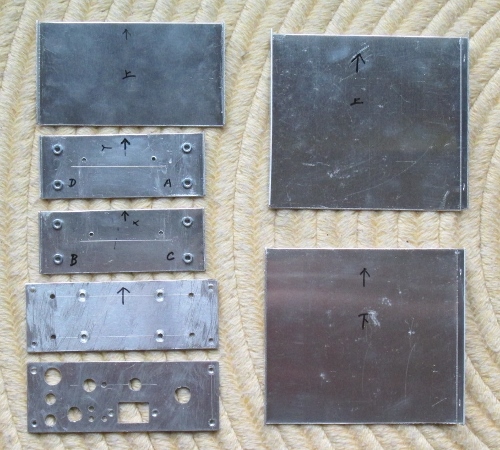

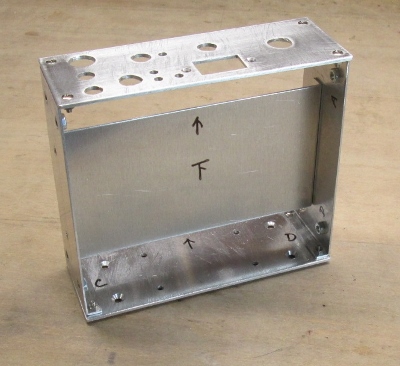

◆ケースの製作(2019/1/25)

- ケースはアルミ板を加工して作り、正面と背面パネルは1.5mm厚、他は1mm厚を使います。

- 必要なサイズに切り出して曲げ、部品が取りつく箇所は穴あけをします。

- 組み立てたときの向きが分かるよう矢印を付けたり、上・下・A・B・C・Dなどの文字を書き込んでおくと間違いなく組むことができます。

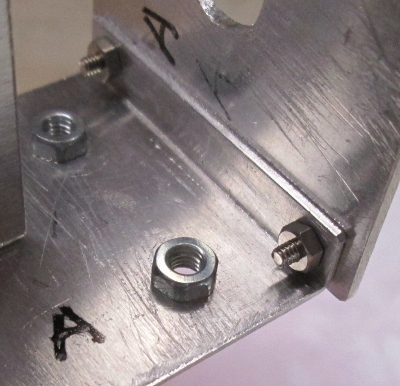

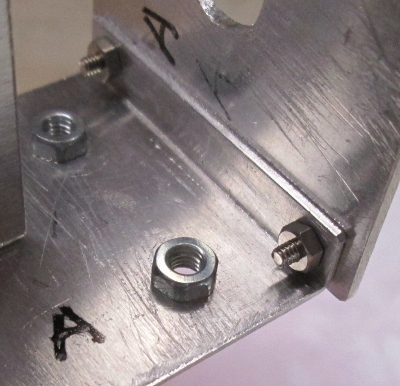

- カバーを取り付けるナットはM3のカレイナットを使いました。

- 四角い箱を正しく作るというのは難しい作業であり、組立ててから机の上に置いてみるとガタガタするのが普通です。

- 加工した穴を細い丸ヤスリで長穴にしたりと微調整しますが、無理な場合は作り直す勇気も必要です。

- 仮に3mmの穴を正しい位置にあけようとするなら、ケガキ線を十字に入れてから交差点にポンチを打って2mmの穴を先にあけ、位置がずれていれば細い丸ヤスリで修正し、その穴に3mmのドリルを通して穴あけします。

- 間違えて明けた穴などは金属用パテ(セメダイン エポキシパテ金属用等)を使えば埋めることができます。

カバーを取り付ける箇所はM3のカレイナットを使用

カバーを取り付ける箇所はM3のカレイナットを使用

組み立てて部品を取り付ける

組み立てて部品を取り付ける

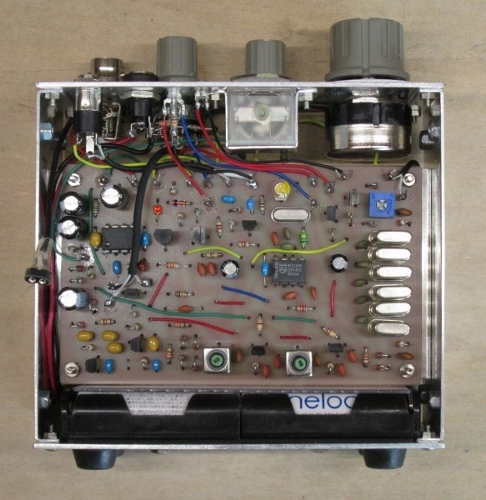

◆基板の取り付け(2019/2/8)

- SSBジェネレータ部とトランスバータ部の2枚の基板はケース中央のパネルの表裏にM2のビスとナットで取り付けます。

- 配線は0.3の単線で 青(送信部)・赤(受信部)・黄(共通部)・緑(AGC)・黒(グランド)のように色分けし、またAF部は2芯の極細シールド線を使いました。

(左)SSBジェネレータ側 (右)トランスバータ側

調整編

◆VXO部(2019/2/15)

- TP1に周波数カウンタをつなぎ、VR1を左に回し切ったとき周波数が11.94MHzになるようT8のコアを調整します。

- VR1を右に回し切ったとき、周波数が11.99MHz程度であればOKです。

- TP2に高周波電圧計をつなぎ、出力が最大になるようT9とT10のコアを回して調整します。

◆局発部(2019/2/15)

- TP3に周波数カウンタをつなぎ14.313MHzになるようTC1を調整します。

◆受信部(2019/2/15)

- T3、T11、T12を回してスピーカーから出る雑音が最大になるようにします。

- アンテナをつなぎT1、T2を回してスピーカーから出る雑音が最大になるよう調整します。

- 50MHzを発振できる送信機や水晶発振器があればそこから信号を出し、50H2機のSメータが最大になるよう1,2の調整を繰り返します。

◆SSBジェネレータ送信部(2019/2/15)

- SSBジェネレータ部のみ電源を接続し、トランスバータ部の送信部電圧はつながないようにします。

- マイク端子にコンデンサマイクをつなぎ、TP4にクリスタルイヤホンをつないでマイクに向かってしゃべり、素直な音声で聞こえればOKです。

- TP5に高周波電圧計をつなぎ、マイクの音声に従ってメータが振れればOKです。高周波電圧が測定できれば50mV前後になります。TP6でもTP5と同等の電圧が出ていることも確認します。

- TP6にビニール線をつなぎ(アンテナにして)、14.313MHzをUSB受信し素直な音声が聞こえればOKです。

◆トランスバータ送信部(2019/2/15)

- 低周波発振器をマイク端子につなぎ1000Hz程度の信号を出力する。

- アンテナ端子にパワー計をつなぎT4〜T7、TC2を回して出力が最大(0.3W程度)になるよう調整する。

- 同時に50MHzの受信機で音声をモニタし、素直な信号であれば良好と考えます。

- スペアナやFFTがあればスプリアスが出ていないかを確認してください。

調整中の50H2機

調整中の50H2機

参考文献

- SSBハンドブック CQ出版社

- 現代アマチュア無線用語集 CQ出版社

参考:144H4機

参考:144H4機 参考:144H4機

参考:144H4機 試作機のトランスバータ部(製作途中)

試作機のトランスバータ部(製作途中) 試作機のSSBジェネレータ部(製作途中)

試作機のSSBジェネレータ部(製作途中) FFTにて特性を測定中

FFTにて特性を測定中 FFT画面の様子

FFT画面の様子

単4エネループ スタンダードモデル

(左)AN8005 (右)UTC LP2950L−5.0

(左)AN8005 (右)UTC LP2950L−5.0

富士通のバリキャップ FC54M

富士通のバリキャップ FC54M

固定金具

固定金具

基板の穴あけ

基板の穴あけ

エッチングした基板

エッチングした基板 赤丸部分が修正箇所

赤丸部分が修正箇所 部品取り付けを終え試験台に乗せた基板

部品取り付けを終え試験台に乗せた基板

カバーを取り付ける箇所はM3のカレイナットを使用

カバーを取り付ける箇所はM3のカレイナットを使用 組み立てて部品を取り付ける

組み立てて部品を取り付ける

調整中の50H2機

調整中の50H2機