(左)50H1機 (右)7H5機

(左)50H1機 (右)7H5機7MHzSSB卓上トランシーバ(7H5) ホームに戻る

◆はじめに(2023/9/22)

移動運用していた時、リグを置いても不安定だったり表示部が見にくかった事があり、従来の形状にこだわらず使いやすいトランシーバーを作ろうと思いつき、2002年に50H1機を作りました。手元に置いて操作部は見やすく、平らに置いて安定感があり、ツマミやスイッチは凹み部に収納するため運搬時に干渉が少なくなります。ただ独特な形状のためケース作りで手間はかかりますが、21年ぶりにこの形でトランシーバを作ってみたくなりました。リグ作りに関しては気力や勘を維持するため年2台のペースで作っており、毎回同じような回路でも安定動作や使い勝手を良くするため少しずつ変えて来ており、今回もそのノウハウを反映させたいと思います。

(左)50H1機 (右)7H5機

(左)50H1機 (右)7H5機

試作・検討編

◆仕様(2023/9/22)

回路は7H4機をほぼ踏襲しますが、一部反省点を踏まえ変更する箇所もあります。

試作機

試作機

◆周波数構成(2023/9/22)

7MHzは7.000~7.200MHzまで200kHzありますが、7.060MHz前後は出ている局が多くパイルになるとQRP機では太刀打ち出来なくなるため、7.080MHzあたりより上側をカバーする方が現実的でしょう。フィルタに12.8MHzの水晶を使いVXOを上側にとれば、手に入りやすい20MHzの水晶を使うことが出来ます。

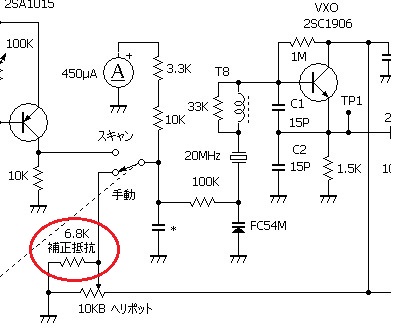

◆VXOの周波数直線性(2023/9/22)

VXOにはバリキャップ(FC54M)と10回転ヘリポットを使いますが、その直線性を調べました。下のグラフでは直線に引いた基準線(オレンジ色)に対し補正抵抗を ①なし ②4.7KΩ ③6.8KΩ ④10KΩ の4種類で交換し、その時の直線性を示しています。この中では黄緑色の6.8KΩが一番基準線に近いようです。

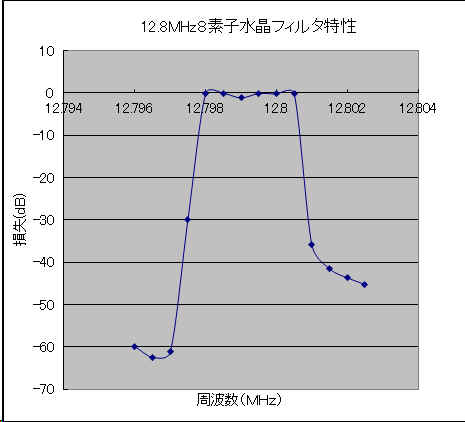

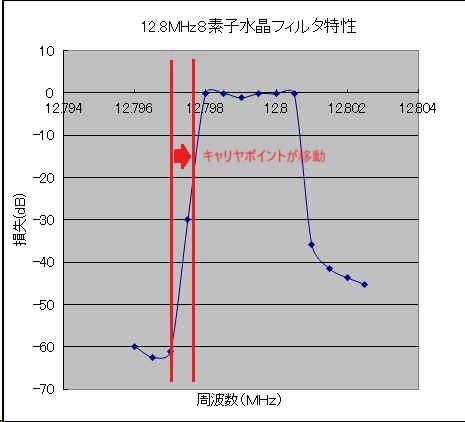

◆水晶フィルタ(2023/9/29)

2010年のハムフェアQRPクラブのブースで12.8MHzの水晶(形式:UM-5、幅7.8×高さ6×厚み3.1mm)が大量に無償提供されており、せっかくだからと数十個いただいた物を活用し、小型なのでスペースにゆとりがあるため8段のラダー型フィルタを組みました。他にHC49U等の水晶も利用できますが、端子間容量が異なるためC1は40~50PF、C2は80~100PFに変更することが必要です。

(左)UM-5 (右)HC49/U

◆ラダー型フィルタを組んでみる(2023/9/29)

◆終段部の計算(2023/9/29)

広帯域増幅回路に関しては、インピーダンス計算を事前にしておけば調整箇所が無く、部品を減らすことが出来て回路がスッキリとします。7H4機で実績のある下の回路を採用します。

◆周波数表示について(2023/10/6)

周波数はヘリポットの電圧を読んでラジケータにて表示します。下の画像は144H7機のもので、窓のサイズは幅17×高さ11mmで、目盛りはインクジェットプリンタで作ったものを貼りつけました。窓は大きいに越したことはないのですが、小さくてもさほど不便でもなく、要は「誰かがCQを出していればコールし、空いているところでCQを出す」という耳主体の考え方です。周波数範囲を7.080~7.180MHzとしているため、バンドエッジから外れることもありません。なお正確な周波数を知りたいときのために「外部カウンタ」端子を設けています。

(左)144H7機の周波数表示部 (中)外部カウンタ出力 (右)外部カウンタ(-12.797MHzでオフセット)

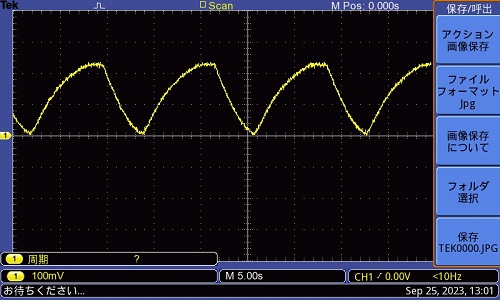

◆スキャン機能(2023/10/6)

(左)三角波発生回路 (右)三角波の波形

◆キャリヤ発生(2023/10/6)

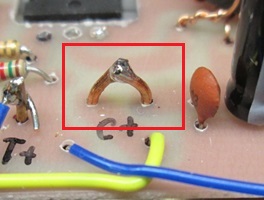

アンテナを調整するためにはキャリヤを発生させることが必要です。平衡変調部ではNE612Nの6,7ピンを使って12.797MHzをVXO発振させていますが、赤枠AのCARスイッチをONにすることでバリキャップのFC54Mに電圧が加わって容量が低下→発振周波数が600Hzほど上昇、そしてキャリヤポイントが水晶フィルタの帯域内に移動します。また赤枠Bの回路によってNE612Nの1ピンに電圧がかかってバランスが崩れ、その結果キャリヤが発生し、それを増幅してアンテナの調整に使います。

◆電圧降下検出(2023/10/6)

電圧が下がったことに気づかず運用すると、周波数変動して変調音がフニャフニャとした音になるため、電圧降下を早めに知っておく必要があります。ニッケル水素充電池は1.2Vが基準電圧ですが、充電のタイミングは0.9~1Vであり8本であれば7.2~8Vの時です。したがって電源電圧が8Vになった時にLEDが光るよう5KBの半固定抵抗を設定しています。LEDは消費電流が少ない高輝度の赤色を使い電圧降下を検出して点灯します。LED消灯時の回路の消費電流は0.4mA程です。

電圧降下検出回路

電圧降下検出回路

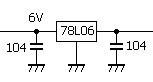

◆電圧の安定化(2023/10/6)

(左)78L06 (右)発振防止用の104

(左)78L06 (右)発振防止用の104

設計編

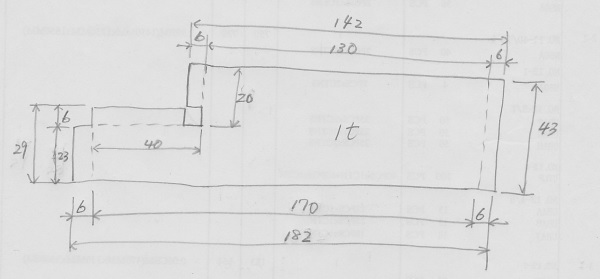

◆構造設計(2023/10/13)

構造設計をする際の基本的な考えとして「無駄なスペースは作らない、ただし詰めすぎない」があります。詰めすぎればツマミやスイッチの操作がしにくいとか、部品の取り付けや内部配線がしづらくなります。そのため事前に図面を書いて検討するわけですが、早く完成させたいとの気持ちが強いと検討がおろそかになって後悔した経験が多々あるため、「設計段階で時間をかけた方が満足度の高いリグになる」と、自分の考えを徐々に変えて来ました。会社員時代は休日が限られていたため短時間で完成させたいとの思いが強く、朝から晩まで集中して作るため気の回らない点が随所にあったので、リタイヤ後は早く完成しないよう非効率的に時間を使い、ゆっくり工程を楽しもうという心境になりました。

構想図

構想図

◆基板設計(2023/10/13)

基板配置 (左)上面 (右)下面

基板配置 (左)上面 (右)下面

◆基板設計で気を付けたこと(2023/10/13)

主基板

主基板

オレンジ色(共通部)、青色(送信部)、ピンク色(受信部)、緑色(AGC)、灰色(グランド)、水色(テストポイント)、細い線はジャンパ線

終段部基板

終段部基板

◆パターンチェック(2023/10/13)

プリント基板を作る前に基板設計したパターンに間違いが無いか、赤鉛筆を使って回路とパターンを塗りつぶしながらチェックします。

回路図とパターン図を塗りつぶしながらチェック

回路図とパターン図を塗りつぶしながらチェック

製作編

◆ケースを作る(2023/10/20)

今回のリグの成功/不成功の鍵はケース作りにあるため、基板設計を行って回路が基板内に収まることを確認してからケースを作り始めました。まずは左右側板を切り出し、図面に従って曲げ加工を行います。板厚の関係があり注意深く作っても図面寸法から0.5mm程ずれる事があるため、修正出来る箇所は修正したのち、それに合わせて正面パネルを作るという手順です。しかし、そちらに気を取られてか穴開けミスをするという事態になりましたが、人生何事も状況を見ながらの軌道修正が必要なのです。hi

(左)ケースを組立 (右)右側板の展開図

穴開けミス部分をパテで補修

穴開けミス部分をパテで補修

◆カバー固定用ナット(2023/10/20)

カバーを固定するには左右側板にナットを取り付ける事が必要です。以前は2液性の接着剤で貼りつけていましたが、今はもっぱらカレイナットを使っています。M3の場合は側板にφ4.5のキリ穴をあけ、六角ボルトとナット回しを使ってカレイナットを引っ張り締めすれば完了です。モノタロウにて100個1,859円(税込)+送料で購入することができます。値段の高いのが難点ですが、作業が楽になるので有り難く使っています。

(左)カレイナット (中)ナット面 (右)圧入した面

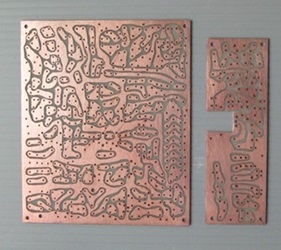

◆プリント基板を作る(2023/10/27)

プリント基板の設計に関してはPCBE等のアプリがありますが、私の場合は機械系のCAD(AR-CAD)を使っています。部品の形状を書いてグループ化することで1つの塊として扱うことが出来ます。その部品を配置し、部品間を色分けした幅1mmの線で結び、裏返してプリントしたものをプリント基板に貼り付けて穴をあけ、銅箔面をマジックインキで塗りつぶして行くという昔からの方法です。エッチング後にパターンの写し間違いに気づくこともありますが、大きなミスでなければ彫刻刀でランドを切って修正しています。

CADに登録した部品群

CADに登録した部品群

パターンを裏返してプリントし、表裏を透明ビニールテープで補強し、両面テープで銅箔面に貼る

パターンを裏返してプリントし、表裏を透明ビニールテープで補強し、両面テープで銅箔面に貼る

◆基板に穴をあける(2023/10/27)

以前は基板に貼り付けたパターン図の上からポンチ(あるいは千枚通し)で穴開け位置を基板に写し取り、その位置に穴をあけていましたが、現在は基板に貼り付けたパターン図の上からいきなり穴をあけるように変えました。理由としては1工程減らせばそれだけ加工誤差が少なくなるからです。

(左)黒小丸が穴開け位置 (右)穴開け完了

(左)黒小丸が穴開け位置 (右)穴開け完了

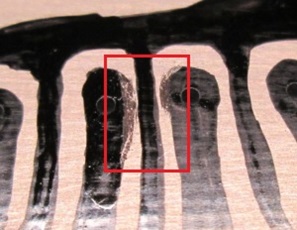

◆パターンを書く(2023/11/3)

生基板の穴開けが終わると パターン書き→重ね塗り→エッチング と進みます。人によっては苦手な作業かもしれませんが、ただののっぺりした銅箔面が意味を持った回路になるという大事な工程なのです。関ハム等でアイボールすると「昔は自作をやっていたけど、もう気力が無くなってしまった」という方がおられます。ブランクがあくと再始動するのが大変です。現状維持で良いから低速でも走り続けることが大切なのではないでしょうか。

(左)穴と穴を線で結ぶ (中)線を太く、重ね塗りする (右)接近した箇所は千枚通しで削り取る

◆エッチングする(2023/11/3)

(左)エッチング開始 (中)水に入れてエッチングを止める (右)スチールたわしでこすってマジックインキを落とす

◆エッチング液について(2023/11/3)

サンハヤトのものが一般的ですが値上がりが著しくなったため、15年ほど前から大阪・心斎橋にあるKAWACHIという画材店で銅版画用の物を購入して使うようになりました。しかし店舗移転とともに売り場が縮小されてしまったため、現在はネットのゆめ画材という店から500mlの物を購入しています。割安な2Lもあるため長期的に使う方は購入すると良いでしょう。なおエッチング液を作るのページではオキシドール・クエン酸・塩で作る方法を紹介していますので、そちらもご覧ください。

(左)サンハヤトのエッチング液 (右)銅版画用の腐食液

◆7Kコイルを巻く(2023/11/10)

半世紀も前のことでしょうか、FCZコイルが無かった頃にテレビ用の10K型コイルが@20程度でパーツ屋の店頭に並び、それを巻きなおして使う事が当たり前の時代がありました。三つ子の魂でもありませんが、今でもサトー電気にて7Kボビンを購入し、それにウレタン線を巻く事が習慣になっています。それとオヤイデ電気で購入した250gのウレタン線が生涯使いきれないほど残っており、出来るだけ消費したいという思いもあります。hi

(左)下側の2溝に分割巻き (中)ケースに1次と2次の巻き数を書く (右)12個中11個は再利用品

◆トロイダルコイルを巻く(2023/11/10)

トロイダルコイルを巻く時にはどの程度ウレタン線の長さが必要かで迷うことがあります。長すぎれば無駄になるし、短かければコイル自体の巻き数に満たないことになります。目安として下記の式を使います。

全長=L×巻き数+30mm(リード線長)×2

サイズ |

1回巻きの長さL(mm) |

T25 |

9 |

T37 |

12 |

T50 |

16 |

T37のトロイダルコアに16回巻く場合は 全長=12mm×16回+30mm×2=252mm

ウレタン線をコア全周に渡って均等に巻くことで ①漏れ磁束を発生させず ②必要なインダクタンスを得る ことができます。 (*4)

巻き終えたトロイダルコイル

巻き終えたトロイダルコイル

◆より線の作り方(2023/11/10)

終段のコイルは0.4mmのウレタン線を2本よじったものをT50のコアに巻きますが、電気ドリルに吊り下げ用のフックをチャックしてより線を作ると簡単に出来ます。

ドリルを回転してより線を作る

ドリルを回転してより線を作る

◆部品を取り付ける(2023/11/17)

基板製作やコイル巻きまでが準備段階とすれば、基板への部品取り付けは「自分の思いが形になる」という現実化の段階です。ラグ板配線の試作段階では所定の性能が出ても、基板化することでのトラブルもあり、期待と不安が交錯する時間です。ユニットごとに配線して動作確認を行いますが、送信部の場合はマイクアンプ→平衡変調→増幅部の順に、受信部は逆で、低周波増幅部→中間周波増幅部→高周波増幅部の順に進めます。

(左)ユニット毎の部品取付 (右)四隅に取り付けた支柱

接続ピンを基板周辺に配置

接続ピンを基板周辺に配置

部品取り付け完了

部品取り付け完了

◆試験台で動作確認する(2023/11/24)

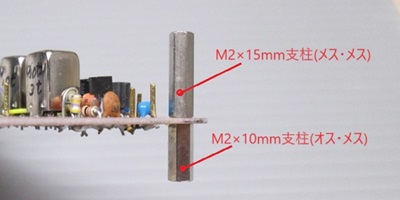

以前は基板製作が完了するとケースに取り付け配線していましたが、いざ動作させてみると思い通りにいかず、配線と基板を外して部品交換するという面倒な作業がありました。ケースの構造上半田付けをしている銅箔面が隠れているためで、ならば銅箔面が見えるような試験台を作れば部品交換が容易になると考えました。2008年に1台目を作り、以来製作内容に合わせた試験台を作って動作確認をしています。なお四隅に支柱を立てておくとひっくり返した時に安定します。

試験台に載せ配線を終える

試験台に載せ配線を終える

◆電流測定端子(2023/11/24)

(左)電流測定端子 (中)測定時は電流計を接続 (右)測定終了後に半田付け

◆VXO部のカバー(2023/11/24)

VXO部には0.6mmのアルミ板を加工したカバーを被せます。静電シールドというよりは外部からの急激な温度変化を緩やかに受けるという効果を狙っています。基板にM2×15mmの支柱を立て、そこにカバーをかぶせてビス2本で止めました。またVXOコイルのコア調整用の穴をあけています。

(左)カバーを外したところ (右)カバーをしたところ

(左)カバーを外したところ (右)カバーをしたところ

◆送受周波数のずれ(2023/11/24)

送受周波数ズレ対策

送受周波数ズレ対策

◆トロイダルコイルの固定(2023/11/24)

励振増幅と終段増幅のトロイダルコアを巻き線だけで支えるのは不安定なため、コアをグルーガンで基板に固定しました。加熱の待ち時間が3分ほど、固定する箇所に押し出せば30秒ほどで固まって接着ができます。

トロイダルコイルはグルーガンで固定(赤丸部)

トロイダルコイルはグルーガンで固定(赤丸部)

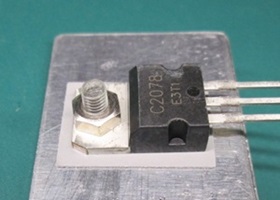

◆終段の放熱(2023/11/24)

(左)放熱用部品 (右)放熱部品の組立

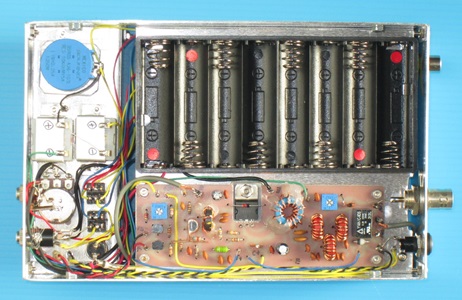

◆基板をケースに組み込む(2023/12/1)

(左)上側から見る (右)下側から見る

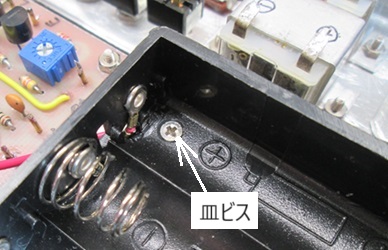

(左)基板を3mm高スペーサで浮かす (右)電池ケースをM2皿ビス4本で固定

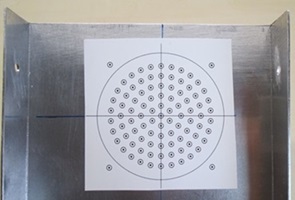

◆周波数目盛りを作る(2023/12/1)

7H5機では周波数表示に450μAの電流計を使っているため、目盛りを作ることが必要です。等間隔目盛りを貼り付けて周波数と対比し、記録した周波数をシールに印刷して貼りつけます。小さなものが見にくくなってきた我身には難しくなってきた作業ですが、指先に神経を集中し、メータの針を曲げてしまわないよう落ち着いて進めます。

(左)メータ面 (中)基準目盛り (右)目盛りを貼り付け

(左)メータ面 (中)基準目盛り (右)目盛りを貼り付け

(左)周波数目盛り (右)目盛りを貼り付け

(左)周波数目盛り (右)目盛りを貼り付け

◆スピーカーの取り付け(2023/12/1)

(左)部品と干渉しない位置を探る (右)加工穴位置を印字したシールを貼る

(左)穴開け (中)穴開け完了 (右)スピーカー取り付け金具

◆スピーカー線の脱着(2023/12/8)

製作段階や調整段階において何度もカバーを外すことがあるため、スピーカーに接続する線は脱着できるようにしておくと便利です。そのため1列ICソケットの2ピン分を使い、簡易的なコネクタを作りました。金属部分には熱収縮チューブを被せて絶縁しておきます。

ICソケットで作ったスピーカー線の脱着コネクタ

ICソケットで作ったスピーカー線の脱着コネクタ

◆内部配線をする(2023/12/8)

◆電池の落下防止(2023/12/8)

充電池8本はケース下側に取り付けた電池ボックスの中に入れますが、電池と下側カバーとの隙間が2mm程あるため、振動があると電池が外れてしまいます。そのため下側カバーにフェルトシート(ダイソー:切って使えるフェルトシート

2mm厚)を貼り、隙間を埋めるようにします。

下側カバーにフェルトシートを貼って電池の落下防止をする

下側カバーにフェルトシートを貼って電池の落下防止をする

◆シールの貼り付け(2023/12/8)

ケースには印刷したシールを貼りつけます。ハサミで切った個別のものを貼りつけるとズレや傾きが生じるため、正面パネルに関しては目盛りと文字をまとめたものをシールタイプの光沢紙に印刷して貼ることにしました。

(左)シールのデザイン (右)シールを貼る

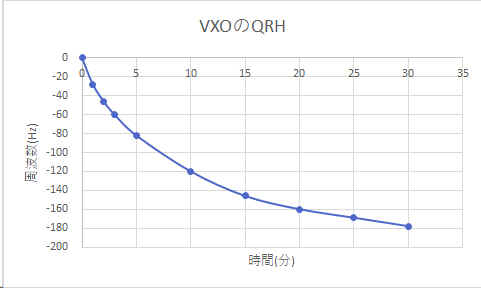

◆VXOの周波数変動(2023/12/29)

◆周波数カウンタを接続(2023/12/29)

本機は周波数カウンタ用の外部接続端子を設けており、使用する周波数カウンタはオフセット周波数として-12.797MHzを設定しています。ただ消費電流が70mAあるため通常の運用時は使いませんが、スケジュールなどで正確な周波数が知りたいときには便利です。なお、このカウンタを接続することによってわずかですがノイズが入ります。

周波数カウンタを接続(白枠内)

周波数カウンタを接続(白枠内)

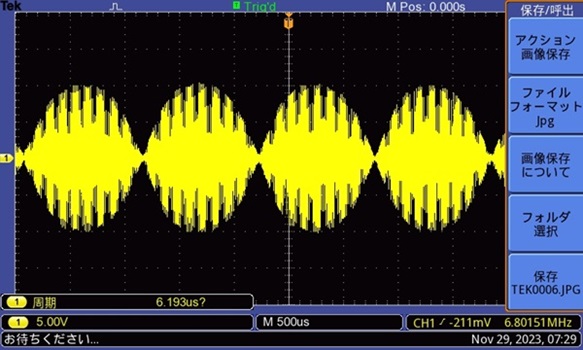

◆ツートーン波形(2023/12/29)

ツートーンの波形を見ると、最大出力に近づくにつれ先端が丸みを帯びて来ており、飽和してリニアな特性にならず歪が発生しそうです。

(左)ツートーン波形の見方(*5) (右)ツートーン波形

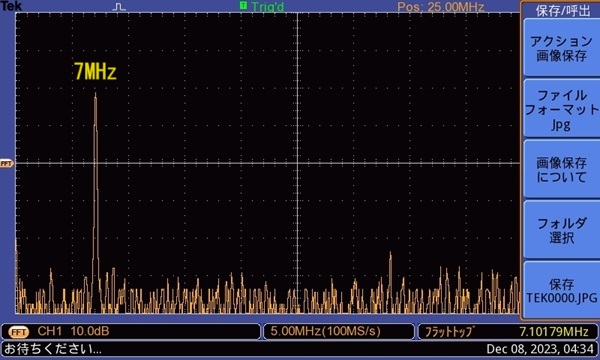

◆FFTでの特性(2023/12/29)

FFTで観測すると3W出力に近づくにつれ2倍波、3倍波等の高調波が現れてくるため、がなり立てないほどほどの音量でしゃべることが必要ですね。

FFTの画面(横軸1目盛5MHz)

FFTの画面(横軸1目盛5MHz)

◆使用感(2023/12/29)

当初の狙い通りベンチなどに置いて使うのに適した形となりました。7MHzは日の出から日没まで賑やかなバンドですが、それでもコンディションが落ちた時には、ダイヤルを回すことなくスキャン機能でワッチ出来るのは便利です。とは言えまだ出来上がったばかりなので、これから使い込むことで反省点が見つかれば、次の課題が生まれてきます。3ヶ月かけての製作記事でしたが、お読みいただきありがとうございました。良い新年をお迎えください。

@伊丹市武庫川緑地

@伊丹市武庫川緑地

<完了>

参考文献(*印)